Введение: Двигатель процесса преобразования отходов в энергию

Современное общество производит огромное количество твердых бытовых отходов (ТБО), и их утилизация является важной экологической и логистической проблемой. Захоронение мусора, традиционный метод, занимает ценную землю и производит метан, мощный парниковый газ. Процесс преобразования отходов в энергию (EfW) представляет собой сложную альтернативу, преобразующую неперерабатываемые отходы в ценный ресурс: электричество и тепло. В основе этого процесса лежит Котёл для сжигания отходов , сложную и надежную часть теплотехники, которая служит электростанцией электростанции. Это гораздо больше, чем простой мусоросжигательный завод; это тщательно контролируемая система, предназначенная для безопасного уничтожения отходов, рекуперации максимально возможной энергии и защиты оборудования, расположенного ниже по потоку, от высокоагрессивной среды горения. Основная функция котла — улавливать интенсивное тепло, выделяющееся при сжигании отходов (обычно при температуре от 850°C до 1200°C, чтобы обеспечить полное сгорание и уничтожение загрязняющих веществ), и передавать его воде, создавая пар под высоким давлением и высокой температурой. Затем этот пар приводит в движение турбины для выработки электроэнергии, которая может питать тысячи домов или обеспечивает централизованное отопление. Эффективность, надежность и экологические показатели всей установки EfW зависят от оптимальной конструкции и работы этого центрального компонента, что делает ее шедевром практической термодинамики и материаловедения.

- Основная функция: Безопасно сжигать отходы и эффективно передавать выделяющуюся тепловую энергию рабочему телу (воде/пару) для производства энергии.

- Экологическая роль: Сокращает объем отходов примерно на 90%, уничтожает вредные органические соединения и компенсирует использование ископаемого топлива для производства электроэнергии.

- Экономический драйвер: Преобразует затраты на утилизацию в поток доходов за счет продажи электроэнергии, пара или извлеченных металлов из зольного остатка.

Основные принципы проектирования и проектирования

Дизайн Котёл для сжигания отходов является целенаправленным ответом на уникальные проблемы, связанные с источником топлива: гетерогенными, изменяющимися по влажности и химически сложными твердыми бытовыми отходами. Эффективный Проектирование котла для переработки отходов ТБО должны отдавать приоритет полному сгоранию, максимальной рекуперации тепла и защите от образующихся коррозионных дымовых газов. Процесс начинается с движущейся системы решеток внутри камеры сгорания, которая медленно транспортирует и перемешивает отходы, чтобы обеспечить равномерное горение и полное сгорание зольного остатка. Горячие дымовые газы, насыщенные твердыми частицами и коррозийными соединениями, затем поднимаются в радиационную секцию котла, где интенсивное лучистое тепло поглощается водоохлаждаемыми мембранными стенками. Затем газы проходят через несколько конвективных проходов — пучков труб — где дополнительно извлекается тепло. Вся эта система рекуперации тепла, по сути, представляет собой высокоэффективный парогенератор с рекуперацией тепла для сжигания отходов , тщательно разработанный для охлаждения дымовых газов до оптимальной температуры для последующих систем контроля загрязнения воздуха и одновременного перегрева пара до максимально возможных параметров (часто более 400°C и 40 бар) для максимизации термодинамической эффективности при выработке электроэнергии. Ключом к этому является создание достаточного времени пребывания газа при высокой температуре для разрушения диоксинов и фуранов, а также проектирование газовых путей для минимизации отложения золы, которая может изолировать трубы и уменьшить теплопередачу.

| Секция котла | Основная функция | Задача дизайна |

| Камера сгорания и решетка | Обеспечить стабильное, полное сгорание переменных отходов; производить инертный зольный остаток. | Обращение с отходами с различной теплотворной способностью и содержанием влаги; обеспечение равномерного распределения воздуха. |

| Излучающая секция (печь) | Поглощать интенсивное лучистое тепло; охлаждать дымовые газы для защиты труб пароперегревателя. | Управление экстремально высокими температурами и лучистым тепловым потоком; предотвращение образования шлаков на стенах. |

| Конвективные каналы (перегреватели, экономайзеры) | Передача тепла от газа к воде/пару посредством конвекции; генерировать перегретый пар. | Максимизация рекуперации тепла при минимизации загрязнения и коррозии из-за золы и конденсирующихся кислот. |

| Паровой барабан и система циркуляции | Отделить пар от воды; обеспечить правильную естественную или принудительную циркуляцию. | Поддержание постоянного качества пара и безопасного уровня воды при сильно меняющейся тепловой нагрузке. |

Борьба с самой большой проблемой: коррозией и эрозией

Самая серьезная проблема в работе Котёл для сжигания отходов Это чрезвычайно агрессивный характер дымовых газов. При сжигании ТБО выделяются хлор (из пластиков, таких как ПВХ), сера, щелочи (натрий, калий) и тяжелые металлы, которые образуют коррозийные соединения, такие как хлористый водород (HCl) и хлориды щелочных металлов. Когда эти соединения конденсируются на поверхностях труб котла, особенно в низкотемпературных областях перегревателей и экономайзеров, они создают липкий слой, который способствует высокотемпературной хлорной коррозии, серьезно повреждая защитный оксидный слой на стандартных стальных трубах. Это делает выбор коррозионностойкие материалы для мусоросжигательных котлов критическое капитальное и оперативное решение. Чтобы бороться с этим, ключевые участки, подверженные коррозии, такие как трубы перегревателя в первом конвективном проходе, часто изготавливаются из сплавов с высоким содержанием никеля, таких как сплав 625 (Инконель), или аустенитных нержавеющих сталей (например, 310S). Кроме того, для защиты поверхностей труб применяются современные покрытия и наплавки. Сама конструкция также является оружием против коррозии: поддержание точной температуры металлических стенок выше точки росы кислоты, но ниже порога ускоренного воздействия хлоридов, а также использование сажеобдувателей для регулярного удаления отложений, прежде чем они станут коррозионной средой.

- Механизмы коррозии: Высокотемпературная хлорная коррозия, низкотемпературная кислотная коррозия точки росы и сульфидиация являются основными угрозами для долговечности котлов.

- Материальная стратегия: Используется дифференцированный подход: углеродистая сталь в зонах с меньшим риском (нижняя печь, трубы испарителя), переход к более совершенным сплавам (TP91, сплав 625) в секциях пароперегревателя с высоким риском.

- Оперативная защита: Тщательный контроль горения для минимизации образования HCl, поддержание оптимальных профилей температуры дымовых газов и строгий контроль отложений посредством продувки сажи.

- Инновации: Продолжаются исследования керамических покрытий, экранов трубок и передовых технологий плакирования для продления срока службы трубок и снижения затрат на техническое обслуживание.

Эксплуатация, долговечность и гибкость использования топлива

Устойчивая и эффективная работа Котёл для сжигания отходов требует строгого режима обслуживание и чистка котла для сжигания мусора . В отличие от котлов, работающих на топливе, зола и твердые частицы (летучая зола) от сжигания отходов обладают высокой абразивностью и склонны к образованию стойких отложений на теплообменных поверхностях. Комплексная программа технического обслуживания включает ежедневную или еженедельную продувку сажи с помощью паровой или воздушной струи для удаления золы из трубных блоков, регулярный осмотр и удаление шлака со стенок печи, а также тщательную очистку зольных бункеров и конвейеров. Плановые простои для внутренних проверок, измерения толщины труб (ультразвуковой контроль) и замены уязвимых компонентов необходимы для предотвращения незапланированных простоев и катастрофических отказов труб. Кроме того, для повышения топливной безопасности, экономической жизнеспособности и углеродной нейтральности многие заводы внедряют Технология котлов совместного сжигания биомассы и отходов . Совместное сжигание переработанной биомассы (например, древесной щепы или топлива, полученного из отходов) с ТБО может улучшить общее качество топлива, сократить чистые выбросы парниковых газов и снизить концентрацию коррозионных элементов, таких как хлор, в дымовых газах. Однако это требует тщательной адаптации котла, поскольку биомасса может иметь разные характеристики плавления золы и может вызвать новые проблемы с загрязнением или коррозией, что требует корректировки параметров сгорания и, возможно, дополнительной мощности удаления сажи.

| Деятельность по техническому обслуживанию | Частота | Цель и критичность |

| Удаление сажи | Несколько раз в день | Удаляет отложения золы из труб, поддерживая эффективность теплопередачи и уменьшая коррозию под отложениями. |

| Эвакуация системы пепла | Непрерывный | Предотвращает накопление зольного остатка (решетка) и летучей золы (бункеры), которые могут привести к засорению и повреждению оборудования. |

| Проверка толщины труб | Ежегодно или во время крупных отключений электроэнергии | Контролирует износ от эрозии и коррозии, чтобы прогнозировать срок службы трубок и планировать упреждающие замены. |

| Проверка/ремонт огнеупорных материалов | Во время плановых отключений | Обеспечивает целостность защитных накладок в камере сгорания и других зонах повышенного износа. |

Часто задаваемые вопросы

В чем основные отличия котла для сжигания отходов от угольного котла?

Основной термодинамический принцип идентичен, но проблемы кардинально различаются. А Котёл для сжигания отходов рассчитан на гораздо более гетерогенное, влажное и химически агрессивное топливо. Ключевые отличия включают в себя: 1) Обращение с топливом: ТБО требуют надежной системы подачи и решетки, в отличие от пылевидного угля. 2) Камера сгорания: Разработан для более низкой и более переменной теплоты сгорания, часто с большим объемом печи для полного выгорания. 3) Управление коррозией: Требует широкого использования коррозионностойкие материалы для мусоросжигательных котлов как высококачественные сплавы, которые менее распространены в угольных котлах. 4) Характеристики ясеня: Отходная зола более абразивна, липка и содержит растворимые соли, что требует применения различных систем удаления золы и обращения с ней. 5) Контроль выбросов: Дымовые газы отходов содержат более высокие концентрации HCl, диоксинов и тяжелых металлов, что требует более сложных и строгих систем контроля загрязнения воздуха на выходе.

Как измеряется эффективность котла, работающего на отходах, и каков типичный показатель?

Эффективность в высокоэффективный парогенератор с рекуперацией тепла для сжигания отходов Контекст обычно определяется как чистая электрическая эффективность: электрическая энергия, экспортируемая в сеть, деленная на поступившую тепловую энергию из отходов (Нижняя теплотворная способность - LHV). Из-за присущей ТБО влаги и инертного содержания, необходимости поддерживать температуру дымовых газов на достаточно высоком уровне для контроля загрязнения, а также значительной паразитной нагрузки на собственные системы завода (вентиляторы, насосы, очистка), чистый электрический КПД ниже, чем на установках, работающих на ископаемом топливе. Современные электростанции обычно достигают чистого электрического КПД 20–27%. Некоторые современные установки с высокими параметрами пара, обширной конденсацией дымовых газов для рекуперации тепла (для централизованного теплоснабжения) и оптимизированными процессами могут повысить общую рекуперацию энергии (комбинированного тепла и электроэнергии) до более чем 90%.

Почему совместное сжигание биомассы с отходами становится все более распространенным?

принятие Технология котлов совместного сжигания биомассы и отходов обусловлено несколькими факторами. Во-первых, это уменьшает выбросы углекислого газа в атмосферу, поскольку биомасса считается углеродно-нейтральной, что эффективно снижает средние выбросы топливной смеси. Во-вторых, он может улучшить стабильность и эффективность горения при смешивании с потоками низкокалорийных или высоковлажных отходов. В-третьих, он может разбавлять вредные элементы в топливе, такие как хлор и тяжелые металлы из отходов, что потенциально снижает скорость коррозии и облегчает утилизацию золы. Наконец, это обеспечивает гибкость и безопасность использования топлива, позволяя заводам оптимизировать затраты и доступность сырья. Однако это требует тщательной корректировки эксплуатации для управления различным поведением золы и потенциальными новыми проблемами загрязнения.

Каковы наиболее важные ежедневные задачи по техническому обслуживанию?

Эффективный обслуживание и чистка котла для сжигания мусора опирается на последовательные ежедневные протоколы. Наиболее важными задачами являются: 1) Выполнение последовательности продувки сажи: Эксплуатация различных сажеобдувочных аппаратов по точному графику для предотвращения накопления золы, что необходимо для поддержания эффективности и предотвращения коррозии. 2) Мониторинг системы золы: Обеспечение бесперебойной работы системы удаления золы из колосника и удаления летучей золы из бункеров во избежание засоров, которые могут привести к остановке. 3) Мониторинг и регулировка сгорания: Непрерывный мониторинг уровней O2, CO и температуры для оптимизации полноты и стабильности сгорания, что напрямую влияет на здоровье котла и выбросы. 4) Визуальные проверки: Проверка любых видимых утечек, аномальных отложений или неисправностей оборудования во время раундов.

Как современные материалы продлевают срок службы котельных труб?

Расширенный коррозионностойкие материалы для мусоросжигательных котлов продлить срок службы трубок за счет формирования стабильного защитного оксидного слоя, который противостоит воздействию хлора, серы и щелочных соединений в дымовых газах. Сплавы, такие как сплав 625 на основе никеля, имеют высокое содержание хрома, что способствует образованию прочного слоя оксида хрома (Cr2O3). Они также сохраняют свою механическую прочность при высоких температурах, препятствуя ползучести. При использовании в качестве наплавок на стороне возгорания чувствительных трубок они обеспечивают жертвенный коррозионно-стойкий барьер, позволяя лежащим под давлением трубам из углеродистой или низколегированной стали оставаться неповрежденными в течение десятилетий, тем самым избегая дорогостоящих полных замен труб и увеличения интервалов между капитальными простоями в обслуживании.

Заключение: жизненно важная технология для экономики замкнутого цикла и энергетической безопасности

Современный Котёл для сжигания отходов является свидетельством инженерной изобретательности, превращающей постоянную проблему неперерабатываемых отходов в основу устойчивой энергетической инфраструктуры. Это больше, чем просто мусоросжигательный завод, это сложное высокоэффективный парогенератор с рекуперацией тепла для сжигания отходов , систему, тщательно разработанную для работы с трудным топливом, борьбы с сильной коррозией с помощью современных материалов и надежного выработки электроэнергии изо дня в день. Из специализированного Проектирование котла для переработки отходов ТБО что обеспечивает полное сгорание в соответствии со строгими протоколами обслуживание и чистка котла для сжигания мусора которые обеспечивают долговечность, каждый аспект оптимизирован для производительности и защиты окружающей среды. Продолжающаяся интеграция Технология котлов совместного сжигания биомассы и отходов еще больше повышает свою роль в переходе к экономике замкнутого цикла. Являясь важнейшим узлом городской инфраструктуры, котел для сжигания мусора обеспечивает гигиеническое решение проблемы удаления отходов, снижает зависимость от свалок, компенсирует использование ископаемого топлива и способствует энергетической безопасности, что делает его незаменимой технологией для устойчивых современных городов.

HRSGВысокоэффективный паровой генератор на восстановление тепла, Природный газ и нефть.

HRSGВысокоэффективный паровой генератор на восстановление тепла, Природный газ и нефть. H/J Class HRSG -котелMHL Power Dongfang Cother Co., Ltd. (MHDB) с гордостью запускает свои тщательно продуманные проду...

H/J Class HRSG -котелMHL Power Dongfang Cother Co., Ltd. (MHDB) с гордостью запускает свои тщательно продуманные проду... F Class Hrsg котелHRSG класса F, созданный MHL Power Dongfang Cower Co., Ltd. (MHDB), стал лидером в отрасли благод...

F Class Hrsg котелHRSG класса F, созданный MHL Power Dongfang Cower Co., Ltd. (MHDB), стал лидером в отрасли благод... E класс и ниже HRSG котелИспользуя передовую конвекционную и технологию теплопередачи из радиации, расположение нагревател...

E класс и ниже HRSG котелИспользуя передовую конвекционную и технологию теплопередачи из радиации, расположение нагревател... Отходы на энергию (WTE)- Муниципальный котел сжигания твердых отходов - Котлер сжигания химических отходов - Медицинские отходы сжигания котла

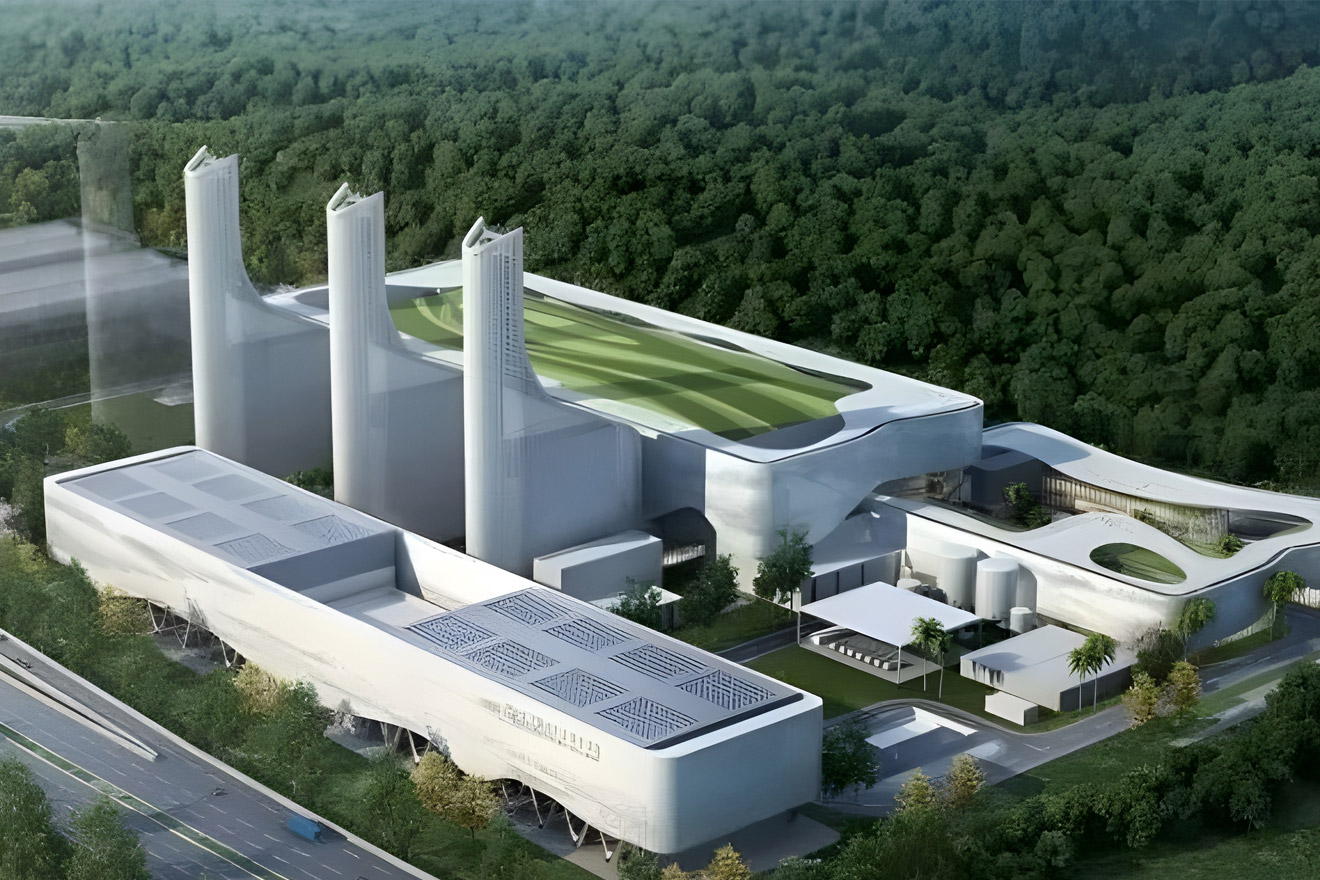

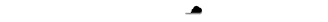

Отходы на энергию (WTE)- Муниципальный котел сжигания твердых отходов - Котлер сжигания химических отходов - Медицинские отходы сжигания котла Муниципальные сжигание твердых отходов (WTE)Муниципальная сжигательная система сжигания твердых отходов, профессионально разработанная и прои...

Муниципальные сжигание твердых отходов (WTE)Муниципальная сжигательная система сжигания твердых отходов, профессионально разработанная и прои... Сжигание химических отходов (WTE)MHL Power Dongfang Cother Co., Ltd. (MHDB), в качестве ведущей компании в области обработки химич...

Сжигание химических отходов (WTE)MHL Power Dongfang Cother Co., Ltd. (MHDB), в качестве ведущей компании в области обработки химич... Сжигание медицинских отходов (WTE)MHL Power Dongfang Cother Co., Ltd. (MHDB) тщательно построил профессиональную систему котла сжиг...

Сжигание медицинских отходов (WTE)MHL Power Dongfang Cother Co., Ltd. (MHDB) тщательно построил профессиональную систему котла сжиг... Другой котел- Benson One-Through Cower - Натуральный котел для циркуляции - Special Cower

Другой котел- Benson One-Through Cower - Натуральный котел для циркуляции - Special Cower Benson One-Through Cower (300 МВт и выше)Бенсон, когда-то проведенный котлом (300 МВт и выше) использует расширенную технологию сгорания п...

Benson One-Through Cower (300 МВт и выше)Бенсон, когда-то проведенный котлом (300 МВт и выше) использует расширенную технологию сгорания п... Натуральный барабанный котел (200 МВт и ниже)MHL Power Dongfang Cother Co., Ltd. (MHDB), как лидер в области производства энергетического обор...

Натуральный барабанный котел (200 МВт и ниже)MHL Power Dongfang Cother Co., Ltd. (MHDB), как лидер в области производства энергетического обор... Специальный котелMHL Power Dongfang Cother Co., Ltd. (MHDB), как ведущий производитель в области специального котл...

Специальный котелMHL Power Dongfang Cother Co., Ltd. (MHDB), как ведущий производитель в области специального котл... Сервис - Повышение питанияH-тип фиксированная трубка приняла технологию сварки для сопротивления вспышками, сварка двух квадратных стальных пластин с круглыми дуговыми зазорами в середине к обнаженной трубке. H-типа с фиксырованной трубкой имеет следующие характеристики: -Эффективность теплопередачи -Марат сопрот...

Сервис - Повышение питанияH-тип фиксированная трубка приняла технологию сварки для сопротивления вспышками, сварка двух квадратных стальных пластин с круглыми дуговыми зазорами в середине к обнаженной трубке. H-типа с фиксырованной трубкой имеет следующие характеристики: -Эффективность теплопередачи -Марат сопрот... H-тип оребят трубкуH-тип фиксированная трубка приняла технологию сварки для сопротивления вспышками, сварка двух ква...

H-тип оребят трубкуH-тип фиксированная трубка приняла технологию сварки для сопротивления вспышками, сварка двух ква...

язык

язык