Почему котлы H/J Class HRSG становятся основным оборудованием в комбинированном цикле.

В природном газе комбинированном цикле генерации электроэнергии и систем комбинированного цикла газа, H/J Class HRSG (паровой генератор на тепло) котлы Появились в качестве основного концентратора, соединяющего газовые турбины и паровые турбины благодаря их эффективным возможностям восстановления тепла и стабильной мощностью пара. Их основное преимущество проистекает из оптимизированного дизайна для высокотемпературного дымового газа-нагревательные поверхности (такие как экономелизаторы, испарители и сверхсиары) класса H/J Class расположены во множественных слоях, что обеспечивает полное абсорбцию от газа с высоким тематическим газом (обычно 500-600 ℃), сброшенными газовыми турбинами. Это тепло преобразует воду в высокотемпературный пар высокого давления (с давлением до 10-15 МПа и температурой, превышающей 500 ℃), которое затем транспортируется в паровые турбины для выработки электроэнергии. Это реализует двойную энергию «повторного использования отходов отходов газа», повышая общую эффективность производства электроэнергии на 15-20% по сравнению с обычными угольными единицами. По сравнению с обычными HRSGs, продукты класса H/J предлагают более сильную способность под давлением и могут адаптироваться к частым изменениям нагрузки в системах комбинированных циклов. Даже во время регулировки начала стоп или рабочих условий они поддерживают стабильные параметры пара, избегая износа оборудования, вызванного колебаниями параметров. Кроме того, конструкция канала дымовых газов H/J Class HRSGS более рациональна, что имеет низкую стойкость в газе дымовых газа, которая снижает потерю обратного давления газовых турбин, что еще больше повышает эффективность эксплуатации всей системы комбинированного цикла, что делает их незаменимым основным оборудованием в проектах по производству комбинированных циклов.

Ключевые операции управления давлением для котлов H/J Class HRSG во время запуска и фаз выключения

Колебания давления в котлах H/J класса HRSG во время запуска и фазах выключения легко вызывают утомление повреждения нагревательных поверхностей. Точные операции необходимы для контроля скорости изменения давления и обеспечения безопасности оборудования. Фаза запуска должна следовать принципу «постепенного повышения давления»: во-первых, деаэрированная вода впрыскивается в котел до нормального уровня воды, а для предварительного нагревания используются небольшие пожары или дымовые газы с низким потоком, вытесняя воздух с нагрева. Впоследствии нагрузка газовой турбины постепенно увеличивается, чтобы повысить температуру дымового газа, что позволяет подняться давление котла со скоростью 0,2-0,3 МПа/ч-неравномерное расширение нагревающих поверхностей из-за внезапных скачков давления. Когда давление достигает 30% от номинального давления, повышение давления приостанавливается для «стабилизированной давлением очистки». Дренажные клапаны открываются для сброса сгущенной воды с нагревательных поверхностей, предотвращая водяной молоток. Продолжая повышать давление до 80% от номинального давления, проводится еще одна проверка, стабилизированная давлением. Только после подтверждения того, что аксессуары, такие как предохранительные клапаны и давления, обычно функционируют, может быть поднято давление до уровня номинального уровня. Фаза выключения требует контроля «скорости снижения давления»: во-первых, уменьшить нагрузку газовой турбины, чтобы уменьшить вход дымовых газов, что позволяет давлению котла падать со скоростью 0,15-0,25 МПа/ч-проводящие деформацию сокращения нагревающих поверхностей из-за внезапных падений давления. Когда давление падает ниже 0,5 МПа, откройте выпускной клапан и сливенный клапан для разряда остаточного пара и накопленной воды в котле, предотвращая низкотемпературную коррозию. На протяжении всего процесса стартовой стоп параметры, такие как давление, температура и уровень воды, должны контролироваться в реальном времени, чтобы обеспечить колебания внутри допустимых диапазонов (колебания давления ≤ ± 0,1 МПа, колебания температуры ≤ ± 20 ℃).

Сравнительный анализ термической эффективности между котлами H/J Class HRSG и обычными котлами

Разница в тепловой эффективности между H/J классовыми котлами HRSG и обычными котлами (такими как угольные котлы и нефтяные котлы) в основном связана с различиями в источниках тепла и методах восстановления. С точки зрения эффективности использования тепла, котлы H/J Class HRSG используют в качестве источника тепла в качестве источника тепла, что устраняет необходимость дополнительного расхода топлива. Их тепловая эффективность рассчитывается на основе «скорости восстановления тепла отходов», как правило, достигая 85%-90%, что является более 85%тепла отходов дымовых газов, превращается в энергию пара. Напротив, обычные угольные котлы требуют горящего угля и других видов топлива для обработки тепла. На их термическую эффективность влияет эффективность сжигания топлива и потери тепла, как правило, от 80%-85%, с дополнительными затратами и потреблением энергии для транспортировки и хранения топлива. С точки зрения эффективности вне дизайна, котлы H/J Class HRSG демонстрируют колебания тепловой эффективности не более 5% в диапазоне нагрузки 30% -100%, адаптируясь к частым регулировке нагрузки в системах комбинированных циклов. Обычные котлы, однако, испытывают значительное снижение эффективности сжигания при низких нагрузках (<50%), причем тепловая эффективность потенциально снижается на 10-15%, а потребление энергии заметно увеличивается. Кроме того, котлы H/J Class HRSG имеют более низкую температуру выхлопного газа (обычно <120 ℃), что приводит к меньшему потери тепла от отходов; Обычные котлы, как правило, имеют температуру выхлопного газа 150-180 ℃, что приводит к большему количеству тепловых отходов. В целом, в сценариях выработки электроэнергии комбинированного цикла котлы H/J Class HRSG котлы превосходят обычные котлы как в тепловой эффективности, так и в экономике.

Стратегии масштабирования очистки и предотвращения коррозии для нагревательных поверхностей H/J Class HRSG котлов

Нагревающие поверхности (экономелизаторы, сверхсиаты) котлов H/J Class HRSG подвержены масштабированию и коррозии из-за долгосрочного контакта с высокотемпературным дымовым газом и пар. Научные меры необходимы для профилактики и уборки. Методы масштабирования очистки должны быть отобраны на основе типа масштаба: для мягкой карбонатной шкалы применима «химическая очистка»-войти в разбавленную соляную кислоту (концентрация 5% -8%) и ингибиторы коррозии в котлом, впитавшись в течение 8-12 часов, затем тщательно промыть чистой водой, чтобы удалить масштаб из нагрева. Для твердой сульфатной или силикатной шкалы используется «очистка водных струй высокого давления» с использованием водных струй высокого давления 20-30 МПа для воздействия на шкалу, избегая коррозии нагревательных поверхностей, вызванных химической очисткой. Меры по предотвращению коррозии должны контролироваться на источнике: во -первых, убедитесь, что качество питательной воды соответствует стандартам - твердости в области воды <0,03 мммоль/л и содержание кислорода <0,05 мг/л - предотвращающиеся примеси в воде от осаждения на поверхностях отопления и формирования источников коррозии. Во-вторых, нанесите устойчивые к коррозии покрытия (такие как керамические покрытия и высокотемпературные антикоррозионные краски) на каналы дымовых газов, чтобы повысить коррозионную стойкость нагревающих поверхностей против дымового газа. В-третьих, контролируйте температуру выхлопного газа, чтобы он не упал ниже температуры точки росы (обычно 90-100 ℃), избегая конденсации кислых веществ в дымовых газах на поверхности нагрева и вызывая низкотемпературную коррозию. Кроме того, инспекции эндоскопа на нагревательных поверхностях должны проводиться каждые 3-6 месяцев для выявления ранних признаков масштабирования и коррозии, предотвращая эскалацию разломов.

Методы адаптации между котлами H/J Class HRSG и системами производства электроэнергии комбинированного цикла

Котлы H/J Class HRSG требуют точного сопоставления параметров с газовыми турбинами и паровыми турбинами, чтобы максимизировать общую эффективность системы комбинированного цикла. Во -первых, «адаптация параметров»: параметры пара котла (давление, температура) должны соответствовать параметрам конструкции паровой турбины. Например, если номинальное давление паровой турбины составляет 12 МПа, а температура составляет 535 ℃, котел должен гарантировать, что отклонение параметров выходного пара не превышает ± 5% - проводя сниженную эффективность турбины из -за несоответствующих параметров пара. Во -вторых, «адаптация нагрузки»: емкость испарения котла должна быть динамически отрегулирована в зависимости от объема дымовых газов газовой турбины и потребления пары паровой турбины. Такие устройства, как «демпферы дымовых газов» и «шунтирование», устанавливаются для регулирования объема дымового газа, попадающего в котел при изменении нагрузки на газовую турбин, сохраняя способность испарения котла с уравновешенным спросом паровой турбины. Например, когда нагрузка газовой турбины увеличивается на 10%, демпфер дымового газа открывается для увеличения скорости потока дымового газа, синхронно увеличивая пропускную способность испарения котла на 8%-10%. Кроме того, необходимо рассмотреть «адаптация логики управления»: системы контроля давления и уровня воды котла должны быть связаны с газовыми турбинами и паровой турбиной для достижения «стартовой стоп» в один щелчок и «защита от неисправности». Когда котел испытывает неисправности, такие как избыточное давление или нехватка воды, нагрузка газовой турбины автоматически уменьшается, а клапан впускного отверстия паровой турбины закрыт, чтобы предотвратить распространение несчастных случаев. После адаптации проводится «совместный тест в эксплуатацию» для моделирования работы системы в различных условиях труда, обеспечивая скоординированную и стабильную работу котла и другого оборудования.

Меры ответа и спецификации безопасности для колебаний температуры дымового газа в котлах H/J Class HRSG

Температура дымохода котлов H/J Class HRSG подвержена колебаниям из -за нагрузки на газовую турбину и состава топлива. Чрезмерно высокие или низкие температуры дымового газа влияют на безопасность и эффективность оборудования, требуя целевых мер ответа. Когда температура дымового газа чрезмерно высока (превышающая температуру конструкции более чем на 50 ℃), нагрузка газовой турбины должна быть немедленно уменьшена, а байпасный дымовой дымовой день открывается для отвлечения части высокотемпературного дымового газа. .

HRSGВысокоэффективный паровой генератор на восстановление тепла, Природный газ и нефть.

HRSGВысокоэффективный паровой генератор на восстановление тепла, Природный газ и нефть. H/J Class HRSG -котелMHL Power Dongfang Cother Co., Ltd. (MHDB) с гордостью запускает свои тщательно продуманные проду...

H/J Class HRSG -котелMHL Power Dongfang Cother Co., Ltd. (MHDB) с гордостью запускает свои тщательно продуманные проду... F Class Hrsg котелHRSG класса F, созданный MHL Power Dongfang Cower Co., Ltd. (MHDB), стал лидером в отрасли благод...

F Class Hrsg котелHRSG класса F, созданный MHL Power Dongfang Cower Co., Ltd. (MHDB), стал лидером в отрасли благод... E класс и ниже HRSG котелИспользуя передовую конвекционную и технологию теплопередачи из радиации, расположение нагревател...

E класс и ниже HRSG котелИспользуя передовую конвекционную и технологию теплопередачи из радиации, расположение нагревател... Отходы на энергию (WTE)- Муниципальный котел сжигания твердых отходов - Котлер сжигания химических отходов - Медицинские отходы сжигания котла

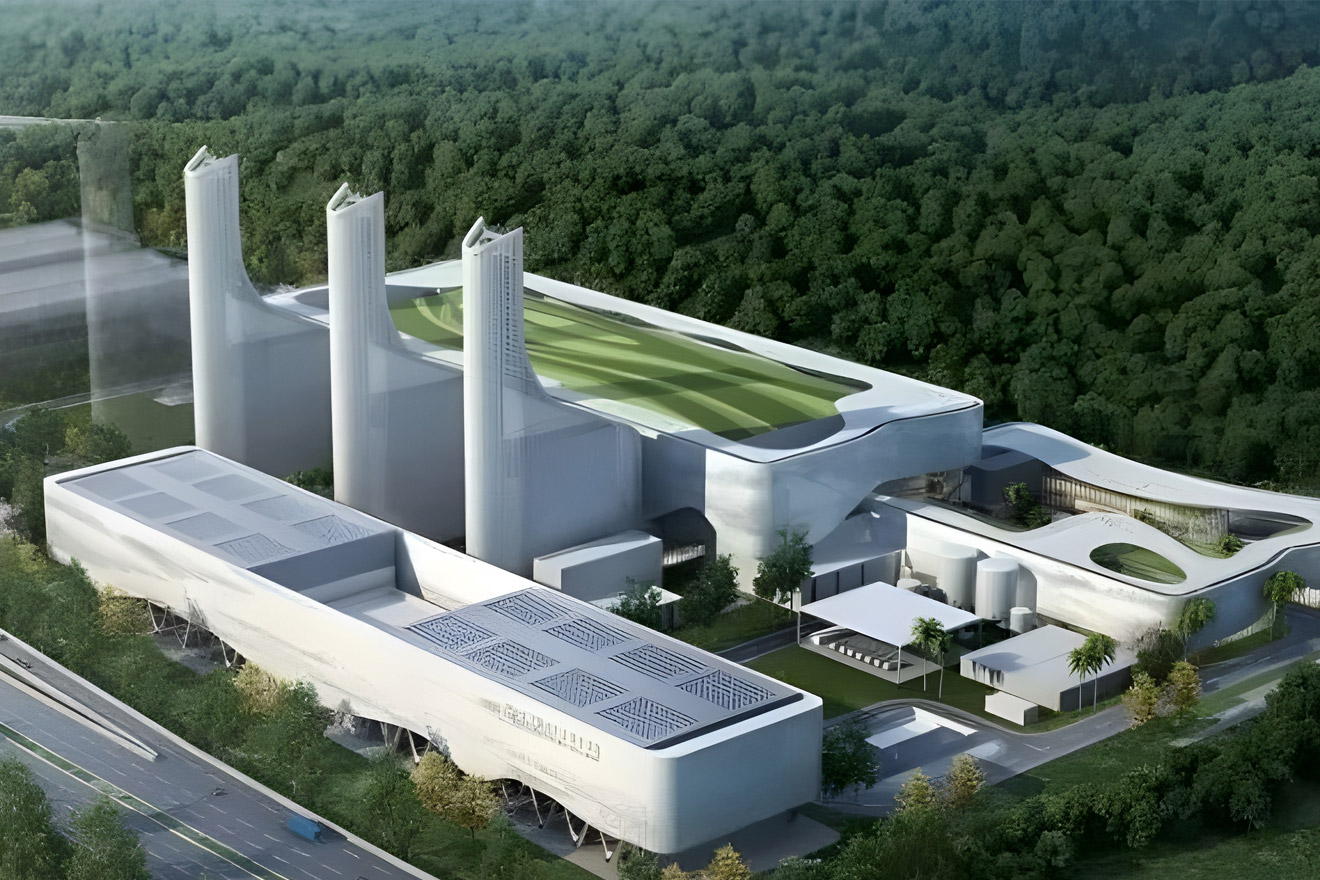

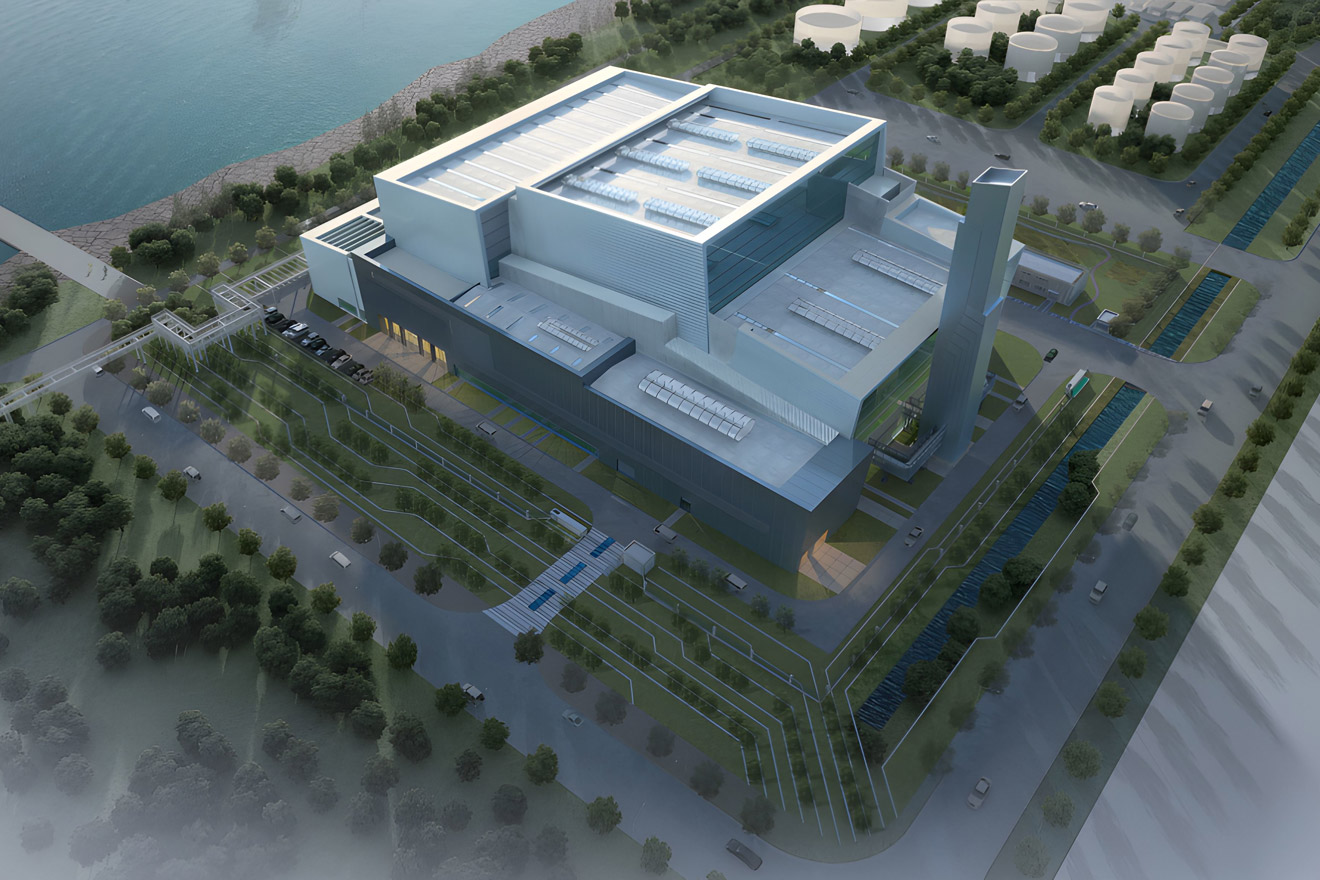

Отходы на энергию (WTE)- Муниципальный котел сжигания твердых отходов - Котлер сжигания химических отходов - Медицинские отходы сжигания котла Муниципальные сжигание твердых отходов (WTE)Муниципальная сжигательная система сжигания твердых отходов, профессионально разработанная и прои...

Муниципальные сжигание твердых отходов (WTE)Муниципальная сжигательная система сжигания твердых отходов, профессионально разработанная и прои... Сжигание химических отходов (WTE)MHL Power Dongfang Cother Co., Ltd. (MHDB), в качестве ведущей компании в области обработки химич...

Сжигание химических отходов (WTE)MHL Power Dongfang Cother Co., Ltd. (MHDB), в качестве ведущей компании в области обработки химич... Сжигание медицинских отходов (WTE)MHL Power Dongfang Cother Co., Ltd. (MHDB) тщательно построил профессиональную систему котла сжиг...

Сжигание медицинских отходов (WTE)MHL Power Dongfang Cother Co., Ltd. (MHDB) тщательно построил профессиональную систему котла сжиг... Другой котел- Benson One-Through Cower - Натуральный котел для циркуляции - Special Cower

Другой котел- Benson One-Through Cower - Натуральный котел для циркуляции - Special Cower Benson One-Through Cower (300 МВт и выше)Бенсон, когда-то проведенный котлом (300 МВт и выше) использует расширенную технологию сгорания п...

Benson One-Through Cower (300 МВт и выше)Бенсон, когда-то проведенный котлом (300 МВт и выше) использует расширенную технологию сгорания п... Натуральный барабанный котел (200 МВт и ниже)MHL Power Dongfang Cother Co., Ltd. (MHDB), как лидер в области производства энергетического обор...

Натуральный барабанный котел (200 МВт и ниже)MHL Power Dongfang Cother Co., Ltd. (MHDB), как лидер в области производства энергетического обор... Специальный котелMHL Power Dongfang Cother Co., Ltd. (MHDB), как ведущий производитель в области специального котл...

Специальный котелMHL Power Dongfang Cother Co., Ltd. (MHDB), как ведущий производитель в области специального котл... Сервис - Повышение питанияH-тип фиксированная трубка приняла технологию сварки для сопротивления вспышками, сварка двух квадратных стальных пластин с круглыми дуговыми зазорами в середине к обнаженной трубке. H-типа с фиксырованной трубкой имеет следующие характеристики: -Эффективность теплопередачи -Марат сопрот...

Сервис - Повышение питанияH-тип фиксированная трубка приняла технологию сварки для сопротивления вспышками, сварка двух квадратных стальных пластин с круглыми дуговыми зазорами в середине к обнаженной трубке. H-типа с фиксырованной трубкой имеет следующие характеристики: -Эффективность теплопередачи -Марат сопрот... H-тип оребят трубкуH-тип фиксированная трубка приняла технологию сварки для сопротивления вспышками, сварка двух ква...

H-тип оребят трубкуH-тип фиксированная трубка приняла технологию сварки для сопротивления вспышками, сварка двух ква...

язык

язык